Zastosowanie miedziowania w przemyśle

Zastosowanie miedziowania w przemyśle jest niezwykle szerokie i obejmuje liczne gałęzie gospodarki, gdzie powłoki galwaniczne stają się kluczowe. W przemyśle elektronicznym i elektrotechnicznym miedziowanie wykorzystywane jest do pokrywania przewodników, co znacząco zwiększa ich efektywność przewodzenia prądu. W branży motoryzacyjnej elementy miedziowane stosowane są do poprawy odporności na korozję oraz w celu zwiększenia trwałości kluczowych komponentów.

Jest to także nieoceniona metoda w sektorze budowlanym, gdzie estetyka i trwałość idą w parze — miedziowane elementy budowlane cieszą oko charakterystycznym połyskiem, jednocześnie dobrze znosząc wpływ czynników zewnętrznych. Oto kilka kluczowych aplikacji:

- Wzmacnianie przewodów elektrycznych

- Poprawa odporności na korozję w branży motoryzacyjnej

- Zastosowanie dekoracyjne w architekturze

- Ochrona mechanizmów przed zużyciem w przemyśle maszynowym

Proces miedziowania krok po kroku

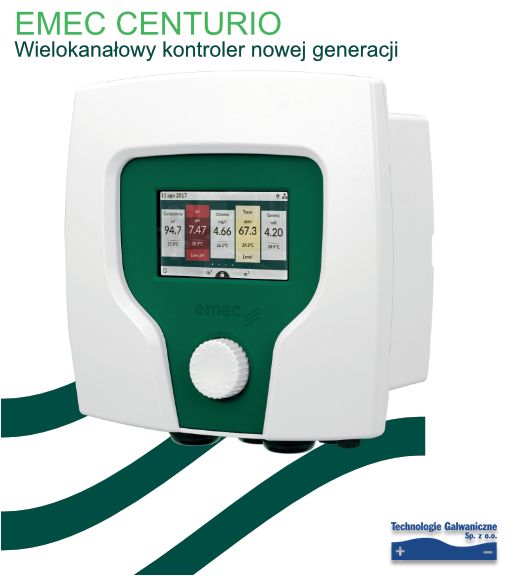

Proces miedziowania metali to precyzyjna technologia, której każdy etap wymaga starannego przygotowania i kontroli. Na początku kluczowy jest proces przygotowania powierzchni, który obejmuje oczyszczanie elementów z zanieczyszczeń oraz usunięcie warstw tlenków. Optymalnie przeprowadzone przygotowanie jest niezbędne, aby zapewnić dobrą przyczepność powłoki. Kolejnym krokiem jest zanurzenie elementu w specjalnym elektrolicie, który zawiera jony miedzi. Następuje proces elektrolitycznego pokrywania elementu miedzią, co odbywa się w kontrolowanym środowisku. Ważne jest, aby precyzyjnie kontrolować parametry prądu, temperatury oraz czasu trwania tego etapu.

Ostatnim etapem jest wypłukiwanie i suszenie miedziowanego elementu, aby usunąć resztki elektrolitu i zapobiec powstawaniu plam na powierzchni. Proces miedziowania pozwala uzyskać powłoki o doskonałych właściwościach mechanicznych i estetycznych, które znajdują zastosowanie w wielu branżach. Każdy z tych kroków jest kluczowy dla jakości końcowego produktu, a precyzyjna kontrola wszystkich parametrów jest niezbędna do uzyskania miedziowanych elementów o najwyższej jakości.

Zalety miedziowania metali

Miedziowanie metali to zaawansowana technologia galwaniczna oferująca liczne zalety w różnych gałęziach przemysłu. Jedną z kluczowych korzyści, jakie niesie ze sobą miedziowanie, jest znaczące zwiększenie odporności elementów na korozję. Dzięki powstałej warstwie miedzianej metalowe komponenty są skutecznie chronione przed szkodliwym działaniem czynników zewnętrznych, co z kolei przedłuża ich żywotność. Ta właściwość jest szczególnie cenna w branży motoryzacyjnej oraz budowlanej, gdzie odporność na korozję jest niezwykle ważna.

Oprócz ochrony przed korozją, miedziowanie znacząco poprawia przewodnictwo elektryczne metali. W przemyśle elektrotechnicznym i elektronicznym, gdzie efektywne przewodzenie prądu jest kluczowe, warstwowa powłoka miedziana stanowi nieocenioną wartość dodaną. Proces ten umożliwia stworzenie bardziej wydajnych przewodników, co w efekcie przekłada się na lepszą wydajność urządzeń. Ostatecznie, połączenie trwałości i funkcjonalności sprawia, że miedziowanie jest niezastąpionym elementem technologii w nowoczesnym przemyśle.

Miedziowanie a inne metody ochrony metali

Miedziowanie to jedna z wielu metod ochrony metali, która wyróżnia się nie tylko ze względu na swoje specjalistyczne zastosowania, lecz także dzięki unikalnym właściwościom. W porównaniu do innych technik, takich jak cynkowanie, chromowanie czy niklowanie, miedziowanie oferuje wyjątkową kombinację estetyki i funkcjonalności. Cechą charakterystyczną miedziowania jest jego zdolność do znaczącej poprawy przewodzenia prądu, co czyni je niezastąpionym wyborem w branżach, gdzie przepływ elektryczny odgrywa kluczową rolę, takich jak przemysł elektrotechniczny.

Alternatywne metody ochrony, choć skuteczne, są często stosowane w innych kontekstach — cynkowanie zapewnia doskonałą ochronę antykorozyjną w warunkach atmosferycznych, a chromowanie jest preferowane, gdy wymagana jest twardość powierzchni oraz efekt wizualny. Miedziowanie, znajduje swoje nisze zastosowania wszędzie tam, gdzie istotna jest zarówno odporność na korozję, jak i poprawa przewodnictwa elektrycznego. Te unikalne zalety sprawiają, że jest to metoda pierwszego wyboru przy realizacji projektów wymagających wszechstronnej ochrony i efektywności technicznej.

Dekoracyjne aspekty miedziowania

Ze względu na wyjątkowe połączenie dekoracji i funkcjonalności, miedziowanie zdobywa rosnącą popularność w świecie projektowania wnętrz i sztuki użytkowej. Ta unikalna metoda daje metalom charakterystyczny, ciepły połysk, który doskonale komponuje się z nowoczesnymi trendami w estetyce wnętrz. Wszędzie tam, gdzie istotny jest luksusowy wygląd oraz oryginalność wykończenia, miedziowanie staje się niezastąpionym wyborem. Elementy miedziowane, takie jak ramy luster, klamki, a nawet drobne detale w projektach meblowych, przyciągają wzrok swoją wyjątkową elegancją, wprowadzając elementy klasy i prestiżu do każdego pomieszczenia.

Miedziowanie nie tylko podkreśla estetykę otoczenia, ale również zwiększa trwałość dekorowanych przedmiotów, co jest równie ważnym atrybutem w sektorze luksusowym. To rozwiązanie, dzięki swojej wszechstronności, zyskało uznania wśród projektantów, którzy poszukują trwałych i pięknych materiałów do realizacji swoich wizji. W efekcie widzimy wzrost zapotrzebowania na miedziowane dodatki zarówno w przestrzeniach mieszkalnych, jak i komercyjnych. Ich zastosowanie podkreśla unikalny charakter aranżacji, tworząc niezwykły, przyciągający uwagę klimat. Tym samym, miedziowanie stanowi doskonałe rozwiązanie dla każdego, kto chce połączyć funkcję ochronną z najwyższymi standardami estetyki w swoich projektach.