Różnice priorytetów

Klasyczna galwanotechnika to przede wszystkim skupianie się na tym, jak wyprodukować szybciej, więcej, lepiej, taniej i czyściej. W lotnictwie natomiast mamy do czynienia z jednostkową produkcją, bardzo małymi seriami kosztownych części, wysokim stopniem kontroli, sztywnymi procedurami i wysoce precyzyjną obróbką.

W galwanotechnice lotniczej konserwatyzm idzie w parze z nowoczesnością. Dla przykładu ZnNi bardzo wolno zastępuje kadm ale i jest też miejsce dla nowych technologii, takich jak anodowanie TSA w kwasie winowym – kolejne zastosowanie, gdzie wyeliminowano chrom sześciowartościowy.

Potencjalnych nabywców instalacji nie interesują tylko koszty jednorazowe jej zakupu. Skupiają się raczej na kosztach długofalowych, a każdy projekt to:

- Staranna ocena dostawcy instalacji

- Koszty liczone na 5 lat eksploatacji z uwzględnieniem takich czynników jak ew. działania serwisowe, przestoje konserwacyjne i wiele innych

- Minimalizacja zużycia zasobów środowiska

- Wymaganie płatnej gotowości do błyskawicznych interwencji serwisowych

- Partnerskie traktowanie dostawcy

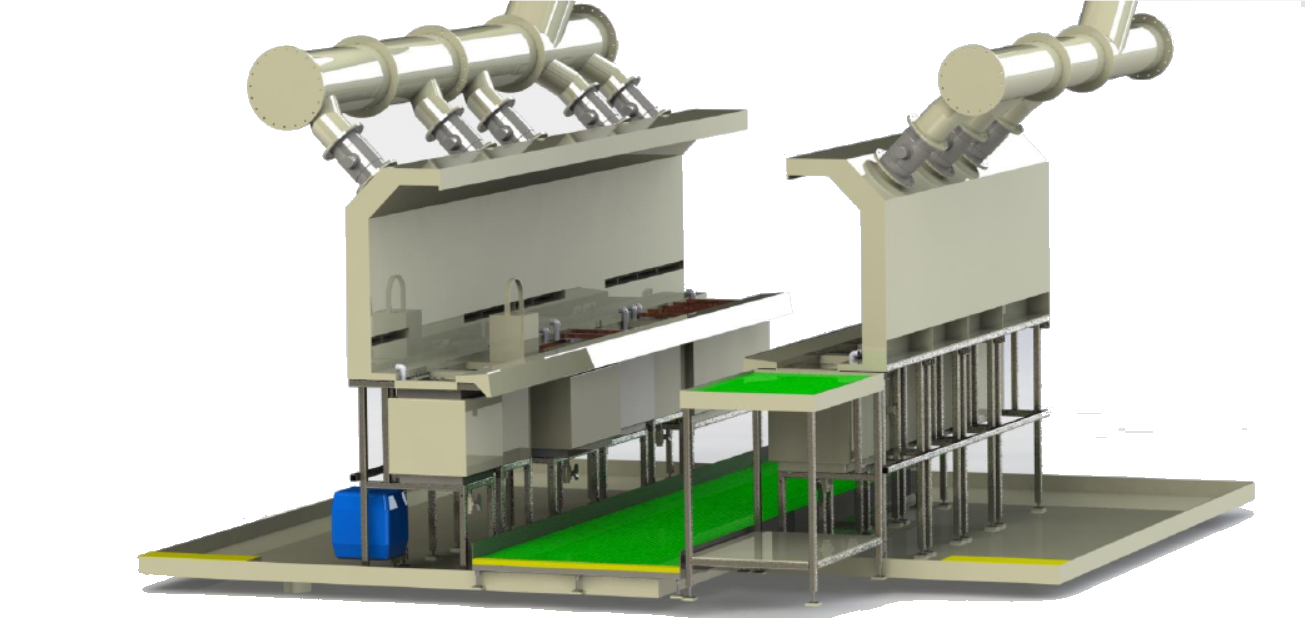

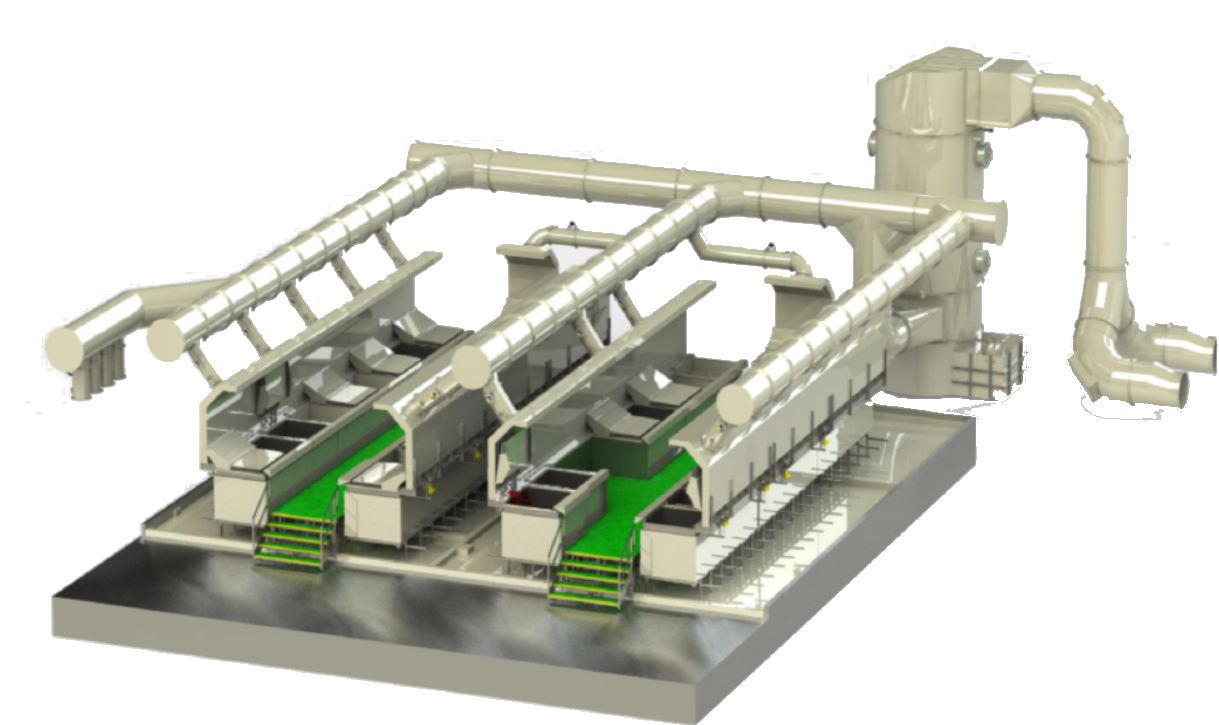

Instalacje galwaniczne, wykorzystywane w lotnictwie, z uwagi na obróbkę detali w małych seriach, to linie często ręczne, ale jednocześnie wykorzystujące zaawansowane technologie rejestracji i raportowania danych technologicznych, czy identyfikacji detali (RFID). Oprócz tego wyróżniamy linie automatyczne i połączenie tych dwóch czyli linie hybrydowe.

Przykładem jest zbudowana przez nas w Środzie Śląskiej we współpracy z firmą SFE linia do regeneracji silników lotniczych.

Linia hybrydowa w przeciwieństwie do linii klasycznych, które z zasady są albo w pełni automatyczna albo ręczna z ew.

Uznano, że specyfikacja wyposażenia wymaga elastyczności w dodatku do kontroli procesu. Po konsultacjach stało się jasne, że instalacje powinny działać na 2 różne sposoby.

Instalacja XEOS składa się z 2 linii do obróbki części silników General Electric:

- Linia1 (ręczna, z elektrowciągiem) może obrabiać części do średnicy 2200

- Linia2 (transporter automatyczny) może obrabiać części do średnicy 1600

Pracując z zespołem GE, rozwinięto koncepcję Hybrydowej Linii Czyszczenia, która daje elastyczność, wymaganą do utrzymania właściwego procesu regeneracji silników. Technologie Galwaniczne są w 100% dostawcą rozwiązań automatyki i elektryki i jednocześnie podwykonawcą w części mechanicznej tej inwestycji.

Dodatkowe wymagania inwestorów lotniczych:

- Obróbka najbardziej wymagających części z niesłychaną dokładnością

- Czasem nawet podwójne wanny nawet, bo część bywa więcej warta, niż wanna

- Bezpieczne i dokładne uzupełnianie chemikaliów

- Obracanie detali o złożonych kształtach i „syfonowanie” w celu dokładnego usunięcia cieczy z trudno dostępnych zakamarków części

- Interwencje ręczne w niektórych etapach procesów

- Oszczędna i skuteczna wentylacja, działająca niezależnie od linii, z oddzielnym sterowaniem, ponieważ jest traktowana jako część systemu BHP

- Zaawansowana ochrona przeciwpożarowa

Obróbka najbardziej wymagających części samolotów

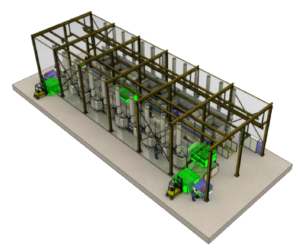

Innym typem urządzenia jest wykonana przez Surface Finishing Engineering dla firmy Rolls-Royce linia do

Automatyczna linia do trawienia została zainstalowana w zupełnie nowym obiekcie w Washington, Tyneon Wear, gdzie są produkowane 2 typy dysków. Dyski wentylatora i turbiny znajdują się na przodzie silnika i utrzymuje płaty wentylatora, które obracają się z szybkością do 2.700 obrotów na minutę i tłoczą ponad tonę powietrza na sekundę. Dyski turbiny trzymają płaty w najgorętszej części silnika, gdzie warunki pracy są najbardziej surowe.

Dysk jest wykonany z najsilniejszych, dostępnych materiałów, z użyciem specjalnych proszków. Jest obrabiany z dokładnością ułamka grubości ludzkiego włosa.

Linie do trawienia z SFE dają precyzyjne, chemiczne dopasowanie dysków, a elementy są produkowane w ścisłych tolerancjach. Dyski, wykonane w tym obiekcie są umieszczane w silnikach z rodziny Trent i Trent XWB.

Wymagania jakimi należało sprostać w zakresie automatyki i elektryki:

- Raporty, śledzenie części

- Rozbudowana diagnostyka błędów

- Wizualizacje

- Wielopoziomowy dostęp zdalny

- Bezpieczeństwo i ochrona danych, poufność (RR „sprawdzi” nasz komputer)

- Systemy zasilania awaryjnego UPS do ratowania części, gdy zabraknie prądu

- Identyfikacja znacznikami RFID

- Podwójne zabezpieczenia: regulacja temperatury

- Łatwość serwisu