Podczas osadzania Zn-Ni na stalach wytrzymałościowych…

Stale wytrzymałościowe są stosowane w przemyśle lotniczym oraz samochodowym w celu redukcji wagi komponentów. Ze zwiększeniem wytrzymałości stali wzrasta jej podatność na kruchość spowodowaną przez nawodorowanie.

Wodór tworzący się w procesie galwanicznym może powodować nawodorowanie, a w konsekwencji pękanie detali po pewnym czasie!

Jak udowodniono, na proces nawodorowania, a także późniejsze odwodorowywanie, niebagatelny wpływ ma nie tylko skład metalu nakładanego, ale także jego struktura. Bywa ona zmienna zależnie od rodzaju zastosowanych dodatków do kąpieli oraz ich stężeń. Zatem proces nawodorowywania może być znacznie zredukowany już na etapie doboru odpowiedniej technologii do osadzania powłoki cynk-nikiel. Taką technologię – SLOTOLOY ZN80 – posiada firma SCHLOETTER.

W celu zdefiniowania wpływu rodzaju powłoki na wytrzymałość obrabianych elementów wykonano eksperyment…

Strategia przeprowadzonych badań:

- oznaczenie ilości wodoru wydzielającego się podczas procesu.

- dopracowanie parametrów procesu w celu ograniczenia wnikania wodoru do struktury detali.

Metoda oznaczenia:

- pomiar ilości wodoru przenikającego przez membranę wykonaną ze stali wytrzymałościowej oznaczany metodą in-situ podczas cynkowania stopowego.

- określono tzw. równowagę wodorową – ile wodoru jest produkowane i co się z nim dzieje?

- zmierzono ilość uwalnianego wodoru: Ile rzeczywiście go „odzyskujemy” w procesie odwodorowywania, a ile tego wodoru zostaje uwięzione?

Bilans ilości wodoru – równowaga wodorowa

- jaka jest całkowita ilość wodoru tworzącego się na powierzchni pokrywanego detalu?

- jaka jego część jest uwalniana do atmosfery?

- najważniejsze: jaka jego część wnika w strukturę materiału?

Następujące parametry zostały już ustalone:

- sposób przygotowanie powierzchni przed obróbką

- optymalny skład elektrolitu do osadzania Zn-Ni

- najlepsza katodowa gęstość prądu podczas procesu

Materiał był wolny od nawodorowania gdy udało się nałożyć porowatą warstwę cynku-niklu!

Główne cele i pytania:

- Jaka ilość wodoru jest uwalniana podczas obróbki cieplnej po procesie?

- Jaka ilość wodoru jest ‚więziona’ podczas osadzania?

- Jakie jest krytyczne stężenie wodoru dla stali wytrzymałościowych?

Porównanie: Cynk nikiel z powłokami Zn, Ni oraz Cd

Wodór związany

Analiza związanego wodoru

Ilościowe oznaczenie dyfundującego wodoru pokrytej próbki, przed i po obróbce termicznej.

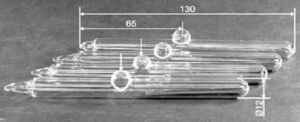

Sposób oznaczenia:

Ilościowe oznaczenie dyfundującego wodoru pokrytej próbki, przed i po obróbce termicznej.

Próbka topi się wewnątrz szklanej kuwety.

Obróbka cieplna 24 h / 190 °C

Analiza ilości obecnego wodoru wewnątrz szklanej kuwety…

Zastanówmy się nad wpływem odwodorowywania:

Zauważono wyższą ilość uwalnianego wodoru z części pokrywanych niż z takich samych nie pokrytych innymi powłokami metalicznymi!! Dlaczego ??

Hipoteza:

Wodór jest więziony nie tylko przez podłoże (stal), ale znaczna część jest pochłaniana przez nakładana powłokę.

Pomiar GD-OES (optycznej spektrometrii emisyjnej z wyładowaniem jarzeniowym) pokazał, że wodór może być więziony w strefie granicznej między podłożem, a nanoszoną powłoką. Ten wodór może ulec dyfuzji w głąb materiału podłoża podczas procesu obróbki termicznej i może powodować późniejszą kruchość.

To przyczyna, dla której detal pokrywany ukazuje większa ilość wodoru od detalu surowego!

Zdolność adsorbowania wodoru:

- Powłoki ZnNi-, Ni-, Zn- mogą uwięzić pewną ilość wodoru!

- Wodór zawarty w samej powłoce może powodować kruchość podłoża odwleczoną w czasie.

- Obróbka cieplna wiąże się jednak z ryzykiem uwięzienia większej ilości wodoru w podłożu.

Ciekawostka:

Ilość wodoru uwalniana podczas procesu odwodorowywania powłoki kadmowej jest bez znaczenia w świetle zmian jakie następują w stalach wytrzymałościowych podczas tego procesu!

Podsumowanie:

- Nakładanie odpowiedniej powłoki cynkowo-niklowej (o niskim poziomie nawodorowania) ogranicza nawodorowanie podłoża, a w następstwie zmniejsza ryzyko późniejszego pękania materiału. Takie warunki spełnia SLOTOLOY ZN80 z firmy SCHLOETTER

- Pomiar ilości tworzonego wodoru wraz z balansem wodorowym umożliwia zoptymalizowanie procesu.

- Zdolność uwalniania nagromadzonego wodoru w trakcie procesu termicznej obróbki jest dalece bardziej krytyczny niż sama ilość która jest bezpowrotnie uwiązana w strukturze materiału podłoża.

Czy twój cynk nikiel ogranicza nawodorowywanie powłoki?